Cięcie laserem Warszawa

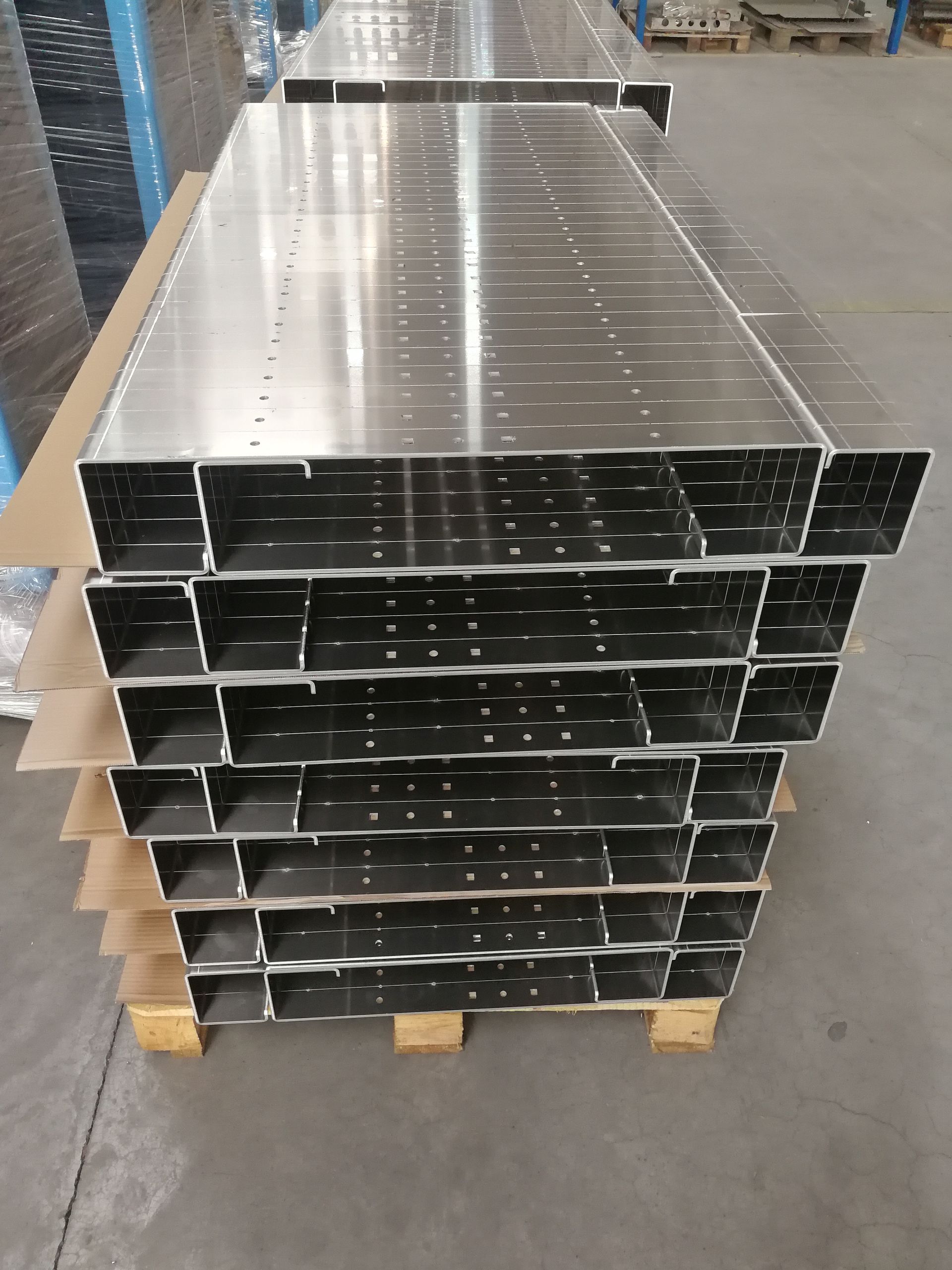

Jesteśmy przewodnim dostawcą usług cięcia laserowego dla Warszawy i okolic. Posiadamy nowoczesne i zautomatyzowane maszyny do obróbki blachy, co pozwala nam zapewnić wysoką jakość oraz efektywność naszych usług.

Obróbka blachy – Warszawa

Nasza oferta obejmuje nie tylko cięcie laserem, ale również zaginanie blachy, spawanie oraz malowanie proszkowe metalu. Dzięki temu możemy kompleksowo obsłużyć różnorodne potrzeby naszych klientów.

Wykorzystujemy zaawansowane maszyny cięcia laserowego oparte na technologii promienia lasera typu CO2 oraz Fiber, co gwarantuje precyzję i doskonałą jakość wykonania.

Nasze usługi obejmują zarówno mniejsze, pojedyncze zlecenia, jak i większe, nietypowe i bardziej skomplikowane projekty.

Cięcie laserowe — mazowieckie

Obsługujemy nie tylko Warszawę, ale także całe województwo mazowieckie, w tym miasta takie jak Płock, Gostynin, Sochaczew, Radom, Solec, Pułtusk.

Zachęcamy do skorzystania z formularza kontaktowego, aby uzyskać szczegółowe informacje na temat naszych usług oraz otrzymać indywidualną wycenę dostosowaną do Twoich potrzeb.

KONTAKT

Napisz do nas

Biuro Obsługi Klienta:

PRODUKCJA

LASART

ul. Domagały 1

30-741 Kraków

tel. 012 640 99 22

tel. 012 640 99 20

kom. 601 544 662

fax. 012 640 99 21

email [email protected]

Dane rejestrowe firmy

LASART

ul. Bukowa 14

30-741 Kraków

NIP: 678-216-51-60

REGON: 120186078